机械压力机制动器安装板断裂问题的分析与对策

本文简述了机械压力机微动系统和结构,并简单介绍了机械压力机微动系统制动器安装板存在的问题,分析微动系统制动器安装板断裂问题,同时制定和实施改进方案。

随着目前汽车产业的快速发展,作为汽车四大工艺之首的冲压要求也越来越高,无论从生产效率,还是生产质量,都需要大力发展。然而,作为冲压工艺最重要的部分——冲压设备,是保证冲压生产稳定和快速发展的基础。冲压设备主要是指压力机,其中压力机包括机械压力机、油压机和伺服压力机等,目前运用最广的是机械压力机。然而,机械压力机的微动系统出现一种大的故障,且该故障维修较困难、成本高、维修时间长。

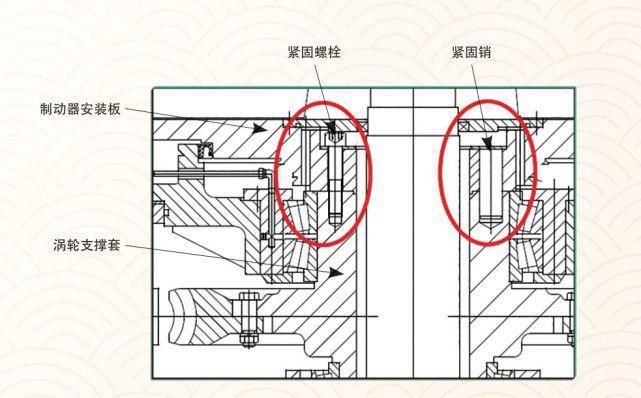

机械压力机微动系统主要用于调整模具,其主要由蜗杆箱D、蜗轮H、蜗轮支撑套I、制动器安装板A、微调制动器接合盘K、蜗杆L、轴承、电机O 等组成(图1)微动系统一侧与横梁固定,另一侧安装板与制动器相连接,而安装板又与蜗轮支撑套连接,制动器则与主传动高速轴连接。微动系统的制动器安装板与涡轮支撑套的连接方式是简单的采用螺栓和紧固销连接(图2)。

由于机械压力机工作时振动较大和频繁的调模冲击,而制动器安装板与涡轮支撑套安装精度要求高,存在微小间隙,容易导致螺栓和紧固销受力不均,造成制动器安装板与涡轮支撑套连接的螺栓和紧固销经常出现松脱与断裂现象,同时出现制动器安装板断裂(图3、图4),导致制动器安装板报废,增加设备成本。同时连接部位需要重新加工,工作非常复杂,工作强度大。

图1 机械压机微动系统结构

图2 机械压力机传动系统

图2 机械压力机传动系统

图3 连接部位的螺栓与销松脱

图3 连接部位的螺栓与销松脱

图4 制动器安装板断裂

图4 制动器安装板断裂

分析与研究

根据制动器安装板与涡轮支撑套的连接方式的分析与研究,确定该连接方式是导致该类问题的根本原因,原有连接方式是两个端面用螺栓和紧固销简单的连接,由于每次微动调整时,瞬时扭矩和振动较大,该扭矩和振动直接传递到螺栓和销上,加上两连接零件之间存在的安装间隙,造成螺栓和紧固销需要承受较大的扭矩和振动的冲击,所以,需在连接结构方面进行改进,降低瞬时扭矩和振动对螺栓和销的冲击,需使用一种全新的连接结构,使得维修方便,维修成本较低,凹凸互补连接方式就可以很好的解决该问题。

解决方案与对策

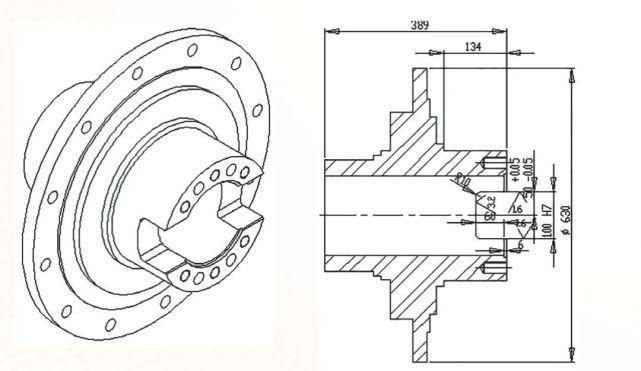

凹凸互补连接方式(图5)是一种新的连接方式,可以非常有效的将端面连接的松脱问题进行解决,特别是针对瞬时扭矩和振动大的场合。

工作原理:通过在制动器安装板连接处设计和加工两处凸台(图6),且经过扭矩力的计算与校核,凸台设计的宽度为100mm,高度为50mm,两连接侧面的表面粗糙度为1.6μm;同时在涡轮支撑套的连接处设计和加工两处凹槽(图7),凹槽设计的宽度为100mm,深度为60mm,两连接侧面的表面粗糙度为1.6μm。这样凹凸互补的方式可以很好的补偿安装间隙导致螺栓和紧固受力不均,同时可以提高安装的效率和精度。

图5 凹凸互补连接方式

图5 凹凸互补连接方式

图6 制动器安装板

图6 制动器安装板

图7 涡轮支撑套

图7 涡轮支撑套

采用凹凸互补连接方式主要有以下优点:

(1)解决两零件端面连接带来的螺栓松动与断裂,以及零部件断裂问题。

(2)能有效的应用在扭矩大和振动大的场合。

(3)解决两零件端面连接同轴度不高的问题。

(4)安装与拆卸方便,定位精度高,只需让凹凸部位连接上,其他的孔就相应定好位。

(5)使用寿命长,强度高,不易产生受力不均和磨损问题,维修成本低。

根据JF39-800MBC 闭式机械压力机现场的使用情况来看,微动系统制动器安装板和涡轮支撑套采用凹凸互补连接方式后,压力机运转平稳,各方面输出的力矩和压力都能满足工作要求,而且工作时,压机的振动也有一些减小,制动器安装板不再出现断裂问题,螺栓和紧固销未出现松脱和断裂现象,现场维修的工作强度也相应减少。

结束语

机械压力机微动系统制动器安装板与涡轮支撑套采用凹凸互补连接方式,不但可以解决制动器安装板和螺栓断裂问题,而且可以降低安装和拆卸的工作强度,同时,进一步保护微动系统零部件,还降低了维修成本,增加了使用寿命,这里根据使用过程中的经验,总结和介绍了机械压力机微动系统的结构原理、技术特点,以及结合实例进行计算和实际应用,对于提高机械压力机微动系统制动器安装板使用寿命具有积极的意义。

下一篇:没有了