大型机械压力机湿式离合器窜油问题分析与解决

文/丁航兵、裴兴全、徐国、钟继明、邹世伟·上汽通用五菱汽车有限公司

在目前各大汽车厂商中,大型机械压力机配备湿式离合器它被广泛使用。湿式离合器具有控制精确、离合器/制动器响应速度快、传递扭矩大、占用空间小、无粉尘、运行噪音低等特点,能很好地满足压力机对离合器传动和控制的要求。 ;但同时,湿式离合器也存在一些不足。比如液压控制系统比较复杂,故障判断和解决比较困难,尤其是漏油。是湿式离合器使用的痛点,也是困扰装备组的一大难点。问题。本文重点对我公司压机湿式离合器漏油的原因及解决方法进行分析说明。

问题描述

漏油问题描述

大多数压力机都有从湿式离合器系统到润滑系统的油,这使得湿式离合器系统(使用6号液压传动油的油箱内油量不断减少,而润滑系统(使用150号液压传动油)油箱内的油量不断增加。

< p>临时处理措施及危害漏油临时处理措施是不断向湿式离合器系统油箱内注入新油,如果漏油量大,为了降低用油成本,通常将泄漏到润滑系统油箱的混合油泵回离合器油箱继续使用。这些临时处理措施的危害主要包括对设备的严重损坏和增加机油成本。

设备危害:(1)湿式离合器系统。机油粘度的增加使油温过高,油质变差,导致离合器系统各部件故障频发(如液压元件卡死,各部件密封圈快速损坏,液压泵磨损,离合器摩擦片磨损大,和离合器系统运动不灵敏等)。 ⑵ 润滑系统。油粘度降低和油质变差会影响润滑系统部件和润滑点(上梁的主传动齿轮和铜套、滑块导轨、密封圈等)的使用寿命,并引起故障。这些故障很难发现和解决,导致更多的设备停机,影响车间产能的稳定产出。

在油费方面:漏油后需要不断注入新油,润滑油和离合器油的油质和清洁度迅速恶化,大大缩短了润滑油的换油周期和离合器油。

原因分析

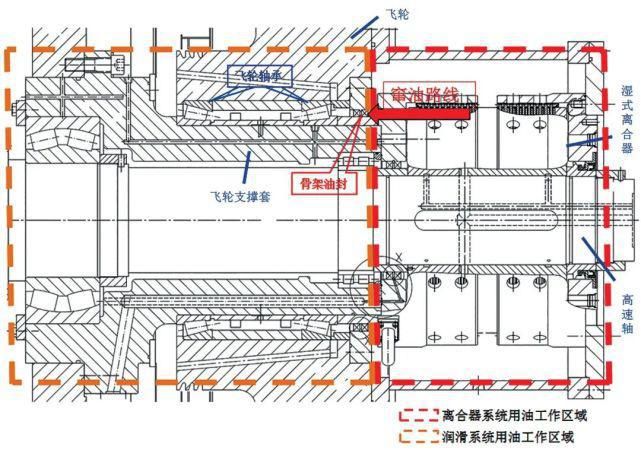

由于图1中飞轮轴承附近的骨架油封老化/国产品牌骨架油封使用寿命短,离合器油温高,飞轮轴承磨损及其内外圈尺寸链 油量变化等原因导致此处骨架油封损坏或失效,进而导致漏油的发生。

解决方法

以前的维修措施

更换图1中的两个骨架油封,每次更换需要3到4班,每班需要6人,更换过程涉及高风险大件吊装,拆装困难、费时费力;根据以往的维修经验,即使更换骨架油封后,问题仍会反复出现,更换油封后问题依然存在。如果出现漏油或两三个月后再次漏油,修复效果难以保证。

图1湿式离合器总成结构图

图1湿式离合器总成结构图

解决方案

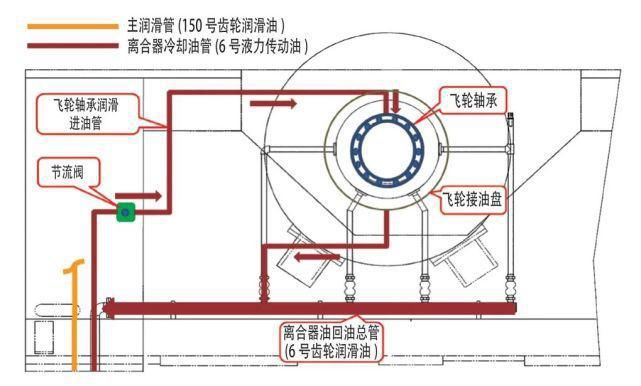

针对上述问题,通过原因分析和图2的研究,我们认为发生窜油(骨架油封)区域的油品可以统一为一种,即:通过管路改造,用离合器油(6号液压传动油)代替齿轮润滑油(#150齿轮润滑油)润滑飞轮轴承。漏油的问题可以在换油后解决。方案见图2。

图2 飞轮轴承润滑示意图—使用6号液力传动润滑用油

图2 飞轮轴承润滑示意图—使用6号液力传动润滑用油

应用实例

上述方案已在我公司压机B线2250t湿式离合器压机上得到实施和验证。这台压机的湿式离合器系统,由于漏油问题,平均每2-3班需要加一个桶。 1号液力传动油(170kg),管道改造趋势见图3,效果良好,具体取得以下成果。

图3飞轮轴承润滑现场图—使用6号液压传动油润滑

图3飞轮轴承润滑现场图—使用6号液压传动油润滑

⑴ 解决上述骨架油封漏油问题。

⑵飞轮轴承采用6号液压传动油润滑,轴温小于60℃。

⑶免去更换骨架油封,降低起重安全风险,节省人力物力。

⑷可以大大减少润滑系统的故障,特别是离合器系统的部件,降低设备故障率。

⑸延长润滑油箱和离合器油箱的换油周期,降低用油成本。

⑹原来用于密封和隔离两种油的2个骨架油封在这里可以取消,节省后续维护成本。

结束语

本文将统一油道区的油品作为一种全新的解决方案,以取代传统的隔离和密封两种油品的设计。通过采用上述解决方案,以极低的管路改造成本来处理湿式离合器的漏油,效果非常显着,可以大大降低设备故障率、油费和维修费用,并保证印刷机的长期稳定性运行良好。

——来源:《锻造与冲压》2021年第8期

下一篇:没有了